隱裂的成因與對策

隱裂是指電池片外觀看不出有缺陷,但內部有肉眼不可見的裂縫。由於矽晶片是非常易碎的材料,因此較大的變形或內應力很容易造成電池片破裂,也因此需要封裝成模組以保護電池片。但是封裝後的電池片被封裝材固定住,即使電池片破裂了仍然看不出裂縫存在。電站業主不知道自己的模組裡存在隱裂,直到發生了蝸牛紋才發現有問題,已經損失了許多的發電量,甚至因此發生更嚴重的安全性問題。本文跟大家一起探討隱裂的成因、影響與防治對策。

隱裂的成因

隱裂的發生大致可以分為模組材料製程問題,以及模組成品受外力損傷兩大方向。兩種狀況發生的時間不一樣,破壞模式也不一樣。

1. 材料與製程問題:

模組製程中,造成電池片破裂風險最大的是串焊製程,因為串焊時對焊接位置局部加溫到200℃上下,但是周圍沒有焊接的地方溫度沒有那麼高。於是溫度高的地方材料膨脹得多,溫度低的地方膨脹得少,兩者互相拉扯的結果就是電池片破裂。這種在同一個平面內互相拉扯的應力叫做面內應力,越薄的晶片承受面內應力的能力越差,更容易因為焊接的溫差造成破裂。這種隱裂主要發生在busbar附近,尤其是頭尾的地方(如下圖),因為該處有應力集中效應,應力特別大。

|

| 典型面內應力造成的隱裂 |

當焊接溫度嚴重過高或時間過長時會造成過焊,使busbar底下與旁邊發生隱裂,此時cell正面的細銀線(finger)也被斷開了,電流無法通過而在EL影像中呈現條狀的黑影,看起來像鋼琴鍵盤上的黑鍵,業界俗稱「鋼琴鍵」(如下圖)。這種隱裂緊貼busbar邊緣,所以看不到裂紋本身,只看到電流無法通過finger造成的暗區。

|

| 典型過焊造成的「鋼琴鍵」 |

為了避免以上兩種串焊造成的問題,串焊製程要很小心的調整焊接參數,讓電池片破裂的風險降到最低。矽晶片的材料性質也有影響,因此有時需要針對不同批次的電池片調整串焊參數。由此可知這一個製程的品質管控非常重要,也是我們廠驗的重點之一。

模組產線的其他製程產生隱裂的機會相對較小,但還是有機會因為處理方式不當而造成隱裂。例如下圖是我們在國外廠驗時觀察到的狀況,這個製程是要把封裝後模組邊緣多餘的材料切除,但是他們使用的平台太小,導致模組有大半懸空在外。作業員切邊時壓下模組很容易就造成電池片隱裂,而我們也確實在成品EL看到大量的隱裂。類似這樣的問題是不應該發生的,這也說明確認模組廠的生產技術與品管執行力非常重要。

|

| 切邊製程不當的風險 |

好消息是目前大部分模組廠有100% EL檢測,所以出廠的模組都有經過EL檢查,如果有上述缺陷應該都會被挑出來,出貨的模組「應該」都沒有問題或只有很輕微的缺陷。但是各家品質標準不一,產線品管落實標準的程度也不同,所以各廠模組之間還是會有些差異,因此這也是我們做模組驗貨時的重點項目之一。

2. 模組成品受外力損傷:

模組成品完成後,有可能遭遇以下幾種損傷:

(1)運輸損傷:模組運輸過程中受到撞擊,或運輸中的振動,都有可能造成電池片的裂紋。而且運輸問題不只發生在出廠後,在廠內上下貨,成品從產線移至倉庫,這之間就有可能造成模組損傷。我們曾經在一個海外工廠驗貨時發現超過50%的模組都有隱裂,但是產線終檢站的EL都沒有問題。雖然隱裂大都還在出貨合格標準內,但是顯示廠內有系統性風險。經過追查最後發現在產線與倉庫之間的運輸經過一些不平的路面,造成模組跳動而發生電池片隱裂。除此之外,在運輸過程中也可能發生紙箱倒落、損毀,造成模組內傷(如下圖)。

|

| 運輸中紙箱倒落 |

不論發生在廠內或廠外,發生運輸損傷時,模組在產線裡的EL檢測是沒有隱裂的,但買家收到的模組裡卻有隱裂。所以只看出廠EL沒問題不代表模組到貨時沒有問題,模組買方要小心定義運輸的責任分界點,並在各責任分界點做好該做的檢測。關於責任分界的問題,在本文最後再說明我的建議。

(2)安裝過程損傷:最常見的問題就是施工時踩踏模組(如下圖),踩踏造成的問題在本站另外兩篇文章「太陽能板到底能不能踩?」和「太陽能板上常見施工造成的缺陷」已有詳述,這裡就不重複。但是特別提醒,不是只有屋頂系統才有踩踏風險,地面電站也是會踩(如下圖),因為踩模組施工就是比較方便快速,人性如此。除了踩踏之外,工具掉落、吊掛摔落、工人搬運方式不當等,都有可能造成模組損傷,安裝者要特別注意。

|

| 安裝踩踏 |

|

| 踩踏造成電池片破裂的EL影像 |

(3)維運過程損傷:維運中最常見的問題也是踩踏,作業員巡檢或清洗模組時,踩在模組上造成損傷。這多半又是因為當初沒有設置維修走道,讓巡檢、清洗很難作業。電站投資者務必注意要求設置維修走道,才不會損壞你的資產。另外,有些維運業者以強力水柱直接沖洗模組,衝擊力量太大也會造成電池片的損傷,務必小心。

|

| 清洗踩踏 |

(4)環境外力損傷:在台灣最常見的是颱風造成的傷害,在本站另兩篇文章「颱風對太陽光電系統的影響(1/2)-基礎與支架」、「颱風對太陽光電系統的影響(2/2)-模組強度問題」已有些討論可參考。根據流體力學計算,模組陣列受風力影響最大的是陣列邊緣,我們在IR熱影像空拍也看到北面架高的系統的陣列邊緣確實受損較嚴重(如下圖亮點就是損傷造成的高溫),系統建置應特別注意設置導流板或其他防範措施。其他還有冰雹、雪壓也都有機會造成電池片破裂,做海外電站時要特別列入考量。此外,巨大溫差也有產生隱裂的風險,因為模組內各材料的熱膨脹係數不同,溫度變化時這些材料間會互相拉扯,導致電池片破裂,沙漠地區安裝要特別注意考量。

|

| 北面架高系統陣列邊緣模組受損 |

隱裂的影響

隱裂的影響可大可小,重點在於是否形成「壞死區」,而減少可發電面積。下圖是隱裂與壞死區比較的一個例子,右邊的cell隱裂不多,但是圍成一個封閉區域使電流無法通過,在EL影像中呈現黑色不發光的區域,稱為壞死區。有壞死區的電池片產出的電流會比較小,會導致整片模組的發電功率降低。下圖左邊的電池片雖然有很多隱裂,但是還沒有形成整塊黑色的壞死區域,因此目前對功率的影響還不大。不過要特別注意隱裂是會成長的,特別是這種有分岔樹枝狀的隱裂,未來很可能會成長為大面積壞死區域。因此除了由壞死區域大小來判斷目前的功率影響之外,還要由隱裂形式、數量來判斷未來影響功率的可能性。

|

| 隱裂與壞死區比較 |

電池片的壞死區域太大時,不只會讓模組功率下降,而且在模組串成串列後損失會再放大。下圖是一篇研究分析單一電池片壞死區域對整個模組串列的影響,圖中黃色面積就是其中一片電池片的壞死區域,其他電池片都是完好無暇的。下方曲線的橫軸是壞死區域佔單一電池片面積百分比,虛線是單一模組損失的功率,實線是20片模組串聯的陣列損失的功率。例如紅線標示出一片電池片有15%壞死區域時,會使單一模組功率下降5W,但是會使20個模組的串列下降30W,這就是因為模組串聯帶來的放大效應。

|

| 單一電池片壞死區域大小對串列功率的影響 |

壞死區域不只會使發電降低,壞死面積過大時還會造成過熱而使模組燒毀。下圖就是一個例子,高溫使EVA黃化,背板也因此燒穿。此時不只是功率問題,還有漏電的安全性問題。

|

| 大面積壞死造成的問題 |

如何避免電池片隱裂?

1. 模組材料與製程問題:模組廠比較需要擔心這個問題,而做好製程最佳化是根本之道。因為模組都有經過100% EL檢測,所以模組買方需要做的是了解品管標準與品管執行度,確認模組廠確實把有隱裂的模組排除,就不用擔心出貨的模組有問題。順帶提醒,不只是隱裂問題,還有各方面的品質標準也都要確認好。如果自己沒有品管團隊,也可委託專業顧問公司。

2. 運輸過程:模組的包裝設計是一大重點,我們與工研院量測中心合作制定的SEMI標準PV23、PV56就是針對模組運輸風險所訂的測試標準,可以協助廠商評估包裝設計是否能承受運輸中的外力影響。除此之外,模組到貨EL抽檢也有助於確認來料品質,更重要的是釐清責任。否則等模組已經安裝到支架上才發現隱裂,就很難區分是運輸還是安裝過程的問題。

3. 安裝過程:除了避免踩踏,也要防範工具掉落、搬運損傷等,這些需要安裝商特別費心設計SOP與工具。業主也可透過監工確認施工過程中是否有疏失,甚至全程拍照、錄影,也是一種作法。

5. 營運維護:系統設計一定要預留維修走道,系統維護時嚴禁人員踩踏。清洗時注意不要用強力水柱直接噴射模組正面,也可能會對模組造成損傷。

6. 環境外力:這要從系統設計面來防範,例如結構設計、流力設計等各方面考量。另外也有廠商出特別設計的強化模組如颱風系列產品等,也是有助於抵抗環境外力的方式。

如何釐清隱裂責任?

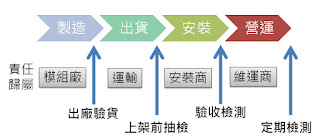

我們在提供系統檢測服務時,經常遇到無法釐清責任的問題。因為過去的案場從建置到完工沒有任何測試與紀錄,等到發現系統出問題時,已經無法確認是模組廠、安裝商、維運商或業主的責任。因此我們建議系統建置過程中應留下各階段的檢測紀錄(如下圖),未來發生問題時比較容易判定責任歸屬。

|

| 有助於隱裂責任釐清的各階段檢測 |

1. 出廠驗貨:在模組出貨前先進行抽檢,確認產品的品質以及品管執行狀況,可確認出貨的模組沒有問題。

2. 上架前抽檢:模組安裝之前先抽檢EL,可確認模組沒有在運輸過程中受到損傷。這裡特別要提醒,各家買模組的交貨條件不一,有的模組廠含運輸,有的自行拉貨,這也會牽涉到責任界定。建議在採購合約即白紙黑字寫明,若發現運輸中發生損傷,責任由誰負責,以免出狀況時又是一場羅生門。

3. 驗收抽檢:系統安裝完成後,抽檢串列EL(不拆卸模組,直接在支架上測試),以確認安裝過程中沒有受到損傷。

4. 定期檢測:每一兩年定期檢測,以確認維運方式是否適當,或者有其他環境造成問題。

5. 災後評估:嚴重風災、冰雹等天災後,用EL檢測不只可確認天災的損害程度,也可用作保險理賠的依據。PV Guider開發了一套檢測技術,只要在災害發生3~6個月內進行檢測,可以判定隱裂是新發生的還是舊裂痕。有助於判定是否為此次天災造成。

最理想的狀態當然是以上全做,但是實務上IRR也是很重要的考量,畢竟投資還是為了收益。建議依照電站規模,以及投資者的風險承擔能力,選擇適當的風險管控措施。特別提醒有些投資者喜歡自己採購模組等元件,再找安裝商來安裝。這種情況檢測的成本就不能省,否則出問題時責任特別難釐清。

延伸閱讀:

· EL檢測技術介紹

關於作者:

林敬傑博士,業界朋友們暱稱為「傑博」

2004年在工業技術研究院從事太陽能模組研發,是國內最早開始研究太陽能的專家之一

2005年與德國萊因技術合作,在臺灣建立亞洲第一個太陽能檢測認證實驗室

2007年擔任德資企業a2pak Power茂暘能源技術長

目前擔任:

PV Guider首席顧問

CNS國家標準審議委員

工研院量測中心顧問

SEMI產業標準工作小組召集人

Solar United國際太陽能產業聯盟工作小組技術專家

華聚基金會兩岸共通標準技術專家

留言

張貼留言

非常歡迎留言討論,不管贊成或反對,都很高興看到大家的回饋,但請就事論事理性發言。反對者請說明反對的理由,請勿情緒性攻擊。